…chciałoby się zawołać. Niestety, współczesny trucker to nie kowboj, a TIR to nie koń. O ile jednak

na konia można coś załadować, to ciągnik siodłowy bez naczepy się nie obejdzie. Jedno bez drugiego nie istnieje, a tym co je łączy jest właśnie siodło. Na pierwszy rzut oka wszystkie siodła wydają się takie same, ale jest to błędne założenie. Mają różne rodzaje zastosowań, różnią się budową i użytymi materiałami. I mimo, że pełnią bardzo ważną rolę, to pokryte smarem, a nierzadko brudne, schowane głęboko pod naczepą – pozostają w jej cieniu. Na przykładzie produktów firmy JOST przybliżymy ich zadania.

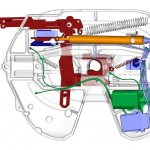

No właśnie. Co to jest właściwie to siodło i do czego służy? Otóż siodła, jako urządzenia sprzęgające (tak samo jak zaczepy, belki do mocowania zaczepów, płyty podsiodłowe, dyszle czy sworznie królewskie) podlegają homologacji zgodnie z Dyrektywą 94/20/EC lub Regulaminem ECE R55-01. Siodło ma za zadanie połączyć ciągnik z naczepą w taki sposób, aby samoistnie się nie rozłączyło. Należy pamiętać, że siodło ma zawsze dwa stopnie zabezpieczenia. Jest to bardzo istotne, ponieważ prawidłowo zapięte siodło (zamknięte i zabezpieczone) nie ma prawa się samoistnie rozpiąć. (Zdarza się, że siodło „zamknie się”, ale nie zabezpieczy – tzn. dźwignia faktycznie cofnie się, ale nie do końca. W takiej sytuacji siodło nie jest zabezpieczone i wcześniej czy później się rozepnie i kierowca zgubi naczepę.)

Charakterystycznym parametrem siodeł jest tzw. współczynnik D, który podaje zdolność obciążenia sprzęgu siodłowego. Znając nacisk na siodło (pochodzący od naczepy) oraz masę ciągnika i naczepy możemy wyliczyć wspomnianą siłę poziomą D. Wartość D wyliczona ze wzoru powinna być niższa bądź równa wartości siły D siodła. Dzięki temu współczynnikowi będziemy wiedzieć, jakie siodło dobrać. A zasadniczo rozróżniamy siodła 2” i 3,5” (od średnicy sworznia królewskiego). Ponad 90% spotykanych siodeł są to siodła 2” montowane na ciągnikach siodłowych 2 i 3-osiowych (głównie transport lokalny, długodystansowy, itp.). Z kolei siodła 3,5” przeznaczone są do cięższych zadań – głównie do transportu ponadgabarytowego, czyli montowane są na ciągnikach siodłowych 3-osiowych, 4- i 5-osiowych. Wśród siodeł 2” wyróżniamy:

- siodła o regulowanej (podwójnej) wysokości – głównie są przeznaczone do ciągników siodłowych o najniższej ramie (low-decków). Przy złożonym siodle można podpiąć naczepę typu Mega i zmieścić się w 4 m wysokości. Po podniesieniu siodła w górne położenie do ciągnika low-deck można podpiąć normalną, standardową naczepę (kurtynową). W takim przypadku jednym ciągnikiem można obsługiwać zarówno naczepy typu Mega jak i o standardowej wysokości;

- siodła przesuwne – głównie występują w Skandynawii i Wielkiej Brytanii. Siodła na łożu przesuwnym występują na ciągnikach 3-osiowych (głównie w konfiguracji 6×2), a głównymi zaletami takiego rozwiązania są:

- poprzez przesuw siodła istnieje możliwość zmiany obciążenia (dociążenia) osi napędowej ciągnika (co na śliskich, skandynawskich drogach jest dość istotne)

- możliwość zapięcia się z niestandardowymi naczepami poprzez przesuw siodła – (z „nieISOwską” szyją)

- i to co istotne dla Skandynawii i Wielkiej Brytanii, czyli możliwość skrócenia długości zestawu po wjechaniu na prom. Zajmuje on mniej miejsca, czyli mniejsze są opłaty

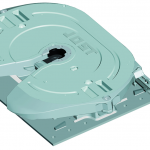

- siodła mocowane do płyty podsiodłowej. W taki sposób mocowana jest większość siodeł, tzn. płyta podsiodłowa mocowana jest bezpośrednio do ramy ciągnika, a dopiero do tej płyty mocowane jest siodło. W zależności od tego jaka jest wymagana finalna wysokość siodła mogą być stosowane różnego rodzaju kombinacje wysokości płyt podsiodłowych (np.: 12, 22, 40, 100 lub 150 mm) i siodeł (150, 185, 225, 250, 300 mm). Zalety tego rozwiązania to dosyć spora uniwersalność (zamienność) i sztywna konstrukcja. W tym miejscu należy nadmienić, że podgrupą siodeł mocowanych poprzez płytę podsiodłową są siodła o bardzo niskiej wysokości – łącznie 140 mm. Zazwyczaj są to specjalne wykonania – siodło zintegrowane z płytą podsiodłową;

- siodła mocowane bezpośrednio do ramy ciągnika (bez płyty podsiodłowej) są mniej popularne, ale za to mają możliwość dopasowania – zmiany wysokości – jedynie poprzez zmianę podpór siodła. Całość konstrukcji jest wprawdzie mniej sztywna, ale lżejsza – odchodzi masa płyty podsiodłowej. U większości producentów ciągników, siodło takie jest montowane do kątowników przymocowanych do ramy ciągnika i „wywiniętych” na zewnątrz pojazdu. Jedynymi wyjątkami są producenci skandynawscy; w Volvo łapa siodła jest montowana do kątownika, a następnie dopiero całość łączona z ramą ciągnika. W Scanii z kolei łapy siodła mocowane są bezpośrednio do ramy ciągnika – konkretnie do boków ramy.

Z kolei siodła 3,5”

- nie występują w wersji mocowanych bezpośrednio do ramy ciągnika jak również w wersji o regulowanej wysokości. Siodła te charakteryzują się wyższymi parametrami technicznymi i w związku z tym zawsze mocowane są poprzez płytę (zwykłą, stałą lub przesuwną)

- płyty podsiodłowe dedykowane do siodeł 3,5” na pierwszy rzut oka niczym się nie różną od tych przeznaczonych do siodeł 2”. Są podobnych wysokości – 16, 20 i 40 mm, jednak ich parametry techniczne są dużo wyższe – takie jak siodeł 3,5”;

- siodła te mogą być również mocowane na łożach przesuwnych. Łoża do tych siodeł są oczywiście dostosowane do parametrów technicznych siodeł (podobnie jak płyty). Łoża przesuwne pozwalają na równomierne rozłożenie obciążenia pomiędzy osie jak również podpięcie różnych naczep (z niestandardową szyją).

Ciekawostką jest siodło z zainstalowanym systemem SKS – czyli siłownik pneumatyczny pozwalający na rozpięcie siodła z wnętrza kabiny. O poprawnym sprzęgnięciu kierowcę informuje zielone światełko. I odwrotnie – jeśli siodło nie jest poprawnie zamknięte świeci się czerwona lampka. Informacja pochodzi z trzech czujników: jeden – płyta, drugi – sworzeń i trzeci – dźwignia. Siłownik po otrzymaniu sygnału sterującego przesuwa mechanizm zamykający, a zespół czujników przekazuje sygnał do wskaźnika znajdującego się w kabinie kierowcy. Dodatkowo w siodle tym zainstalowane jest zintegrowane smarowanie – smar jest automatycznie dawkowany na 4 punkty na płycie siodła i na szczękę mechanizmu zamykania.

Tak jak to wykazaliśmy wyżej, siodła dzielimy nie tylko w zależności od średnicy sworznia królewskiego, ale też w zależności od materiału z którego jest wykonane: żeliwne bądź metalowe – tłoczone. W najczęściej kupowanej klasie do 20 t nacisku na siodło, producenci oferują płyty siodła zarówno z blachy, jak i odlewane. Sprzęgi z blachy są nieco lżejsze i ze względu na swoją prostą konstrukcję, chętnie stosowane w krajach poza Europą. Wyraźnie mocniejsze i komfortowe niż sprzęgi z blachy są sprzęgi odlewane ze stali – 90 procent wszystkich sprzedawanych na świecie sprzęgów JOST jest w wersji odlewanej.

Nie jest niczym odkrywczym fakt, że siodło do prawidłowego działania powinno być odpowiednio smarowane: i to zarówno płyta siodła jak i mechanizm zamykania. A jeśli zestaw (ciągnik + naczepa) jest rzadko rozpinany, to siodło może być wyposażone w nakładki ślizgowe. W takim przypadku nie ma konieczności smarowania płyty siodła, a jedynie mechanizmu zamykania. Siodła takie mogą zostać wyposażone (fabrycznie lub doposażone) w układ jednopunktowego smarowania (LubeTronic 1Point – czyli pojemnik ze smarem) służący do smarowania mechanizmu zamykania (szczęki zamykającej). Z kolei siodła bez nakładek ślizgowych mogą być podłączone pod układ centralnego smarowania pojazdu. Jednak znacznie lepszym rozwiązaniem jest układ smarowania dedykowany jedynie do smarowania siodła. Firma JOST w ofercie posiada zintegrowany system smarowania siodła (LubeTronic 5Point – zasobnik ze smarem o pojemności 800 ml) wraz z pompą. Umiejscowiony jest on pod płytą siodła i podłączony pod elektrykę pojazdu. Z urządzenia wyprowadzonych jest pięć punktów smarnych – cztery na płytę siodła i jeden na szczękę zamykającą. LubeTronic 5Point zapewnia odpowiednie smarowanie siodła, czyli optymalna dawka smaru podawana jest cyklicznie w pięć punktów smarnych. Wspomniany zasobnik pojemności 0,8 litra wystarcza na około 1 rok czasu. Po tym okresie zasobnik należy uzupełnić smarem. W tym miejscu warto nadmienić, że niektórzy producenci pojazdów docenili zalety zintegrowanego smarowania siodła i dostarczają je prosto z ciągnikiem z fabryki (w nowym Volvo FH jako opcja) i (jako standard w MAN – od początku 2011 roku). W szczegółach wygląda to następująco:

- dla siodła nie podłączonego pod układ centralnego smarowania (ew. zintegrowanego smarowania) czyli smarowanego ręcznie zaleca się „serwis” siodła nie później niż co 5000 km. Przy czym, najlepiej jeśli przed smarowaniem siodło zostanie dokładnie wyczyszczone, a dopiero następnie przesmarowana zostanie płyta siodła, mechanizm zamykania (szczęka zamykająca i klin zabezpieczający). Oczyszczenie siodła ze starego smaru ma istotne znaczenie z powodu zanieczyszczeń, które zbierają się na smarze podczas eksploatacji pojazdu (np. piasek). Powinno się również wyczyścić płytę ślizgową naczepy (z którą współpracuje płyta siodła)

- dla siodeł podłączonych do instalacji smarującej, przegląd należy przeprowadzać nie rzadziej niż co 50 000 km lub co pół roku. Procedura postępowania podobna jak powyżej. Przy niektórych siodłach należy w tym momencie przesmarować również mechanizm dźwigni otwierania siodła (prowadzenie dźwigni i połączenia przegubowe – śrubowe)

- dla siodeł z nakładkami ślizgowymi (nakładki nie są wykonane z teflonu lecz z Polietylenu) zaleca się również przeglądy nie rzadziej niż co 50 000 km lub co pół roku. Procedura jest podobna jw. z tym, że nie smarujemy płyty siodła, a jedynie elementy mechanizmu zamykania i (w niektórych modelach) dźwignię. Zaleca się również lekko przesmarować płytę ślizgową naczepy. Chodzi tu raczej o zabezpieczenie płyty ślizgowej naczepy przed korozją, a nie obfite smarowanie.

Nie można oczywiście zapominać, że gdy siodła są użytkowane w ciężkich warunkach przeglądy powinny być wykonywane częściej. Do smarowania siodeł zalecany jest smar wysokociśnieniowy (EP) z dodatkiem dwusiarczku molibdenu (MoS2) lub grafitu. Dość ważną sprawą jest także poprawne sprzęgnięcie naczepy z ciągnikiem. Co się dzieje, gdy siodło nie jest odpowiednio smarowane? Otóż w przypadku braku smarowania siodło po prostu ulegnie szybszemu zużyciu lub uszkodzeniu. Elementem, który podczas eksploatacji podlega naturalnemu zużyciu jest mechanizm zamykania siodła. Mechanizm ten podlega okresowej kontroli w razie konieczności regulacji, czyli kasowaniu luzu. W przypadku braku możliwości wykasowania luzu na mechanizmie zamykania lub w przypadku osiągnięcia przez elementy mechanizmu zamykania parametrów granicznych należy je wymienić na nowe. Firma JOST dąży do automatyzacji procesu sprzęgania / rozprzęgania (wyeliminowani ludzkich pomyłek) poprzez zastosowanie układów:

- Sensoric – zestaw 3 czujników na siodle informujący o wysokości płyty ślizgowej naczepy, a następnie o poprawnie zamkniętym siodle

- układ SKS – jak wyżej + możliwość odpinania siodła z kabiny

- EasyDrive – podnoszenie / opuszczanie nóg podporowych z kabiny

- układ KKS I – EasyDrive + SKS – kierowcy pozostaje tylko podłączenie / odłączenie przewodów hydraulicznych i pneumatycznych

- układ KKS II – układ KKS I + automatyczne (zdalne) podłączanie / rozłączanie przewodów hydraulicznych i pneumatycznych.

Kolejną ważną sprawą jest regulacja luzu siodła. Regulacja siodła polega na kasowaniu nadmiernego luzu, który powstaje na mechanizmie zamykania siodła. Dla prawidłowego działania siodła, luz na mechanizmie zamykania powinien wynosić 0,3 mm. Zbyt duży lub zbyt mały luz negatywnie wpływa zarówno na bezpieczeństwo, jak i żywotność siodła. Luz powstaje wskutek naturalnego zużywania się szczęki zamykającej, klina blokującego i podkówki siodła, czyli elementów współpracujących ze sworzniem naczepy. Należy tu zwrócić uwagę, że regulację mechanizmu zamykania siodła należy przeprowadzać na nowym sworzniu królewskim. Zdając sobie sprawę, że trudno jest zawsze instalować nowy sworzeń do naczepy w celu dokonania regulacji, firma JOST oferuje specjalne narzędzie – tzw. motyla z zainstalowanym nowym sworzniem królewskim. Przy pomocy tego urządzenia można bez problemu wyregulować luz na każdym siodle.

Jednocześnie należy mieć na uwadze, że regulacja siodła polega jedynie na kasowaniu (nadmiernego) luzu na mechanizmie zamykania siodła, a nie kompensowaniu zużycia sworznia królewskiego. Oznacza to, że nawet przy poprawnie wyregulowanym luzie mechanizmu zamykania siodła, może być odczuwalny luz spowodowany zużyciem sworznia królewskiego. Pomimo tego, iż jest on odczuwalny (przez kierowcę) – nie jest on niczym niebezpiecznym (oczywiście przy założeniu, że sworzeń nie osiągnął jeszcze swoich parametrów granicznych). Jeśli sworzeń osiągnął parametry graniczne (zużył się) należy go jak najszybciej wymienić na nowy. Należy również pamiętać, że elementy mechanizmu zamykania siodła posiadają parametry graniczne. Zazwyczaj, jeśli nie możemy poprawnie wyregulować siodła (ustawić luzu – 0,3 mm) oznacza to, że elementy mechanizmu zamykania osiągnęły parametry graniczne i należy je wymienić. Dla pewności należy sprawdzić charakterystyczne wymiary poszczególnych elementów.

Reasumując. dzisiejsze siodło to element dość skomplikowany i nawet najmniejsze zaniedbanie ze strony kierowcy może się zakończyć jego awarią. Trwający nieustannie wyścig technologiczny producentów ciężarówek doprowadził do tego, że tak proste urządzenie mechaniczne stało się zaawansowanym technicznie elementem. Czas pokaże, czy siodło w tej postaci będzie się jeszcze zmieniać, nawet jeżeli wypracowane rozwiązania świetnie się sprawdzają.

Autorem tego tekstu jest:

Piotr Duda

Transport Polski Transport Polski, to serwis poświęcony tematyce transportu drogowego w zakresie przewozów towarowych i pasażerskich zarówno na rynku krajowym jak i międzynarodowym. To serwis, w którym przewoźnicy, kierowcy i entuzjaści Wagi Ciężkiej znajdą interesujące wiadomości, artykuły, wywiady czy redakcyjne testy drogowe

Transport Polski Transport Polski, to serwis poświęcony tematyce transportu drogowego w zakresie przewozów towarowych i pasażerskich zarówno na rynku krajowym jak i międzynarodowym. To serwis, w którym przewoźnicy, kierowcy i entuzjaści Wagi Ciężkiej znajdą interesujące wiadomości, artykuły, wywiady czy redakcyjne testy drogowe